1.Was ist eine Lichtleiterplatte?

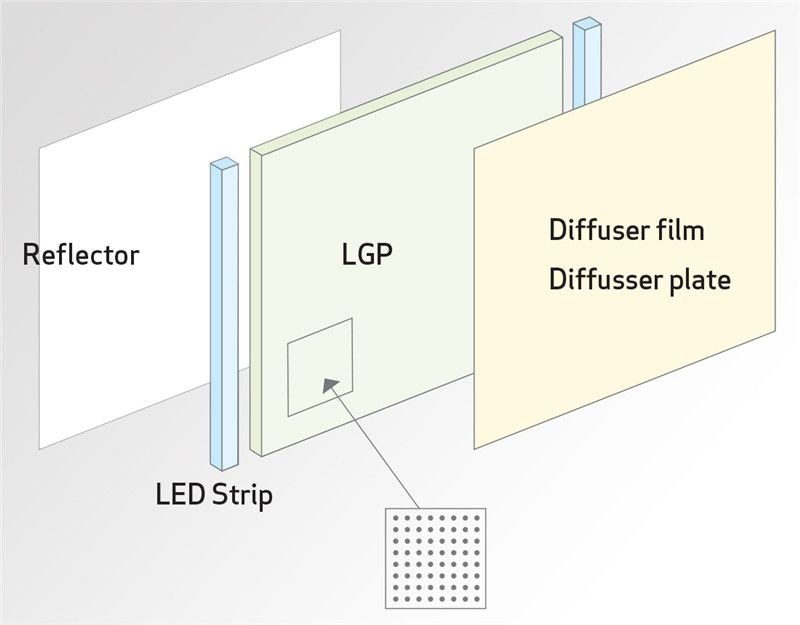

Eine Lichtleiterplatte nutzt die hohe Transparenz und die hervorragenden Brechungseigenschaften von Acryl (PMMA). Auf der Acrylplatte in optischer Qualität werden auf jeder Oberfläche lasergeätzte Punkte, Linien oder Muster erzeugt, um das Material zu durchbrechen. Anschließend werden LED-Leuchten eingesetzt, um das Licht von der Seite zu leiten, wobei Helligkeit und Gleichmäßigkeit durch die Dichte und Tiefe der Störungen bestimmt werden.

2. Funktionsprinzip einer Lichtleiterplatte

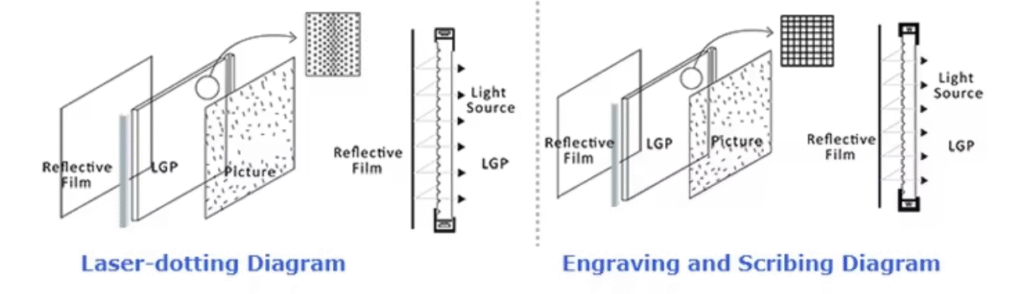

Eine Lichtleiterplatte (LGP) besteht aus Acryl-/PC-Platten in optischer Qualität. High-Tech-Materialien mit extrem hohen Brechungsindizes und geringer Lichtabsorption werden verwendet, um durch Lasergravur, V-förmige Kreuzgittergravur oder UV-Siebdrucktechnologie lichtleitende Punkte auf der Unterseite der optischen Acrylplatte zu gravieren. Acrylplatten in optischer Qualität absorbieren das von der Lampe ausgestrahlte Licht und halten es auf ihren Oberflächen. Wenn Licht auf die Lichtleitpunkte trifft, breitet sich das reflektierte Licht in verschiedene Richtungen aus und das Licht wird von der Vorderseite der Lichtleitfolie abgestrahlt, nachdem die Reflexionsbedingungen gestört sind. Durch die Verwendung von Lichtleitpunkten unterschiedlicher Dichte und Größe kann die Lichtleiterplatte gleichmäßig Licht abstrahlen. Der Zweck der reflektierenden Folie besteht darin, das auf der Unterseite sichtbare Licht zurück in die Lichtleiterplatte zu reflektieren und so die Effizienz der Lichtnutzung zu verbessern. Bei gleicher Lichtintensität wird eine hohe Lichtausbeute und ein geringer Stromverbrauch erreicht. Einseitige mikrostrukturierte Array-LGP werden im Allgemeinen im Extrusionsverfahren hergestellt.

3.Vor- und Nachteile von gedruckten Lichtleiterplatten und lasergeätzten Lichtleiterplatten

① Gedruckte Lichtleiterplatten werden im Allgemeinen zur Hintergrundbeleuchtung von Schwarzweißbildschirmen verwendet. Sie eignen sich für kleine Größen, bei denen Helligkeit und Gleichmäßigkeit keine entscheidende Rolle spielen. Obwohl die Oberfläche Verunreinigungen aufweisen kann, werden diese häufig verwendet, solange sie die Funktionalität nicht beeinträchtigen. Normalerweise sind sie weniger als 2 mm dick und nicht größer als 150 mm.

② Lasergeätzte Lichtleiter erfordern eine Mindestdicke von 2 mm und können mit flexiblen Punktmustern und Helligkeitsstufen individuell angepasst werden.

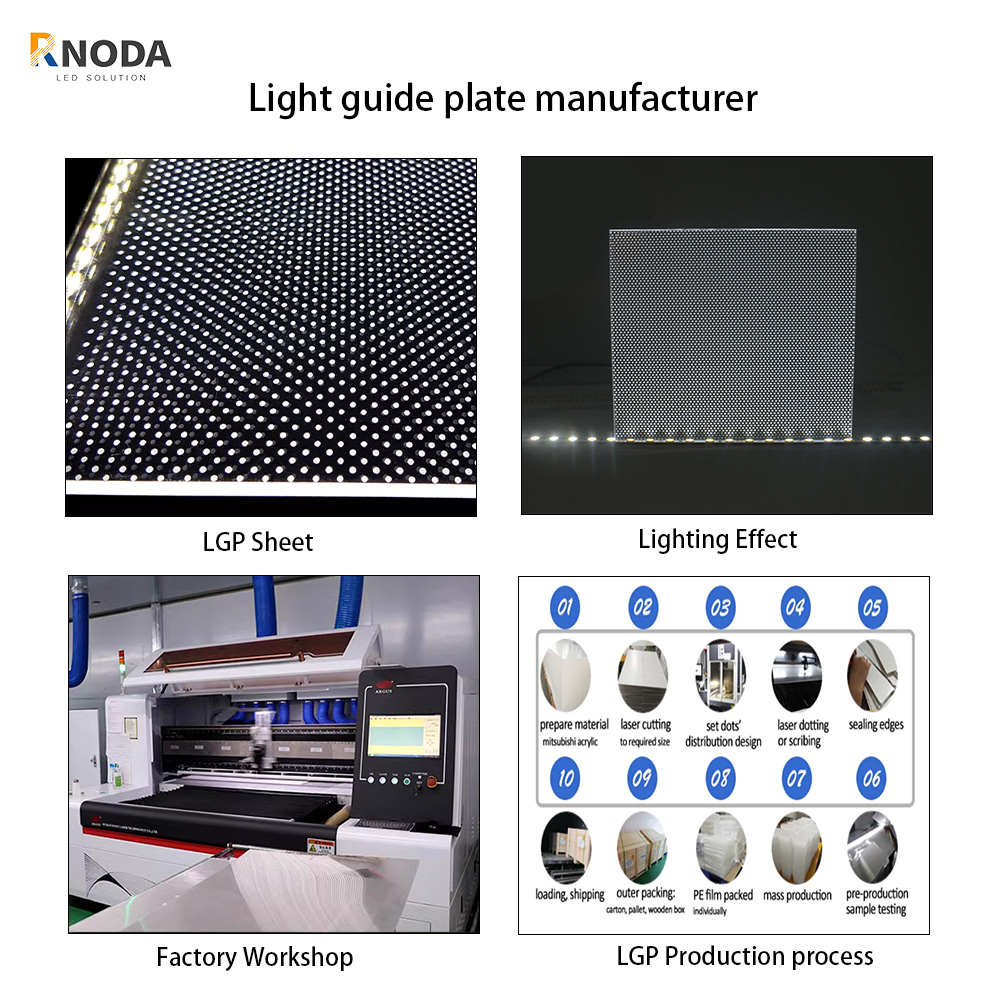

4. Lichtleiterplatten-LGP-Herstellungsprozesse

Zu den primären Herstellungsprozessen für Lichtleiterplatten gehören die folgenden:

1)Spritzguss LGP

Prinzip: PMMA- (Polymethylmethacrylat) oder PC- (Polycarbonat) Pellets werden erhitzt und geschmolzen und dann in Präzisionsformen eingespritzt, um die gewünschte Form zu erhalten. Die Formoberfläche wird mit Mikrostrukturen (z. B. Punkten oder Prismen) graviert und das Formteil wird nach dem Abkühlen entformt.

Vorteile: Kann komplexe Strukturen in einem Stück bilden, stabile optische Leistung, geeignet für die Massenproduktion.

Nachteile: Hohe Kosten für die Formentwicklung, hohe Änderungskosten, nicht für kleine Chargen oder kundenspezifische Anforderungen geeignet.

2)Laserbearbeitung LGP

Prinzip: Mit UV/CO₂-Lasern werden Streupunkte oder Rillen in die Oberfläche der Lichtleiterplatte eingraviert, wobei die Laserenergie und -frequenz angepasst werden, um die Punktdichte und -tiefe zu steuern.

Vorteile: Keine Form erforderlich, schnelle Anpassung der Punktmuster, hohe Präzision, geeignet für individuelle Anforderungen.

Nachteile: Geringe Produktionsmenge, ungeeignet für Massenproduktion, höhere Kosten.

3)Heißpressen von LGP

Prinzip: Das Substrat der Lichtleiterplatte wird auf seine Glasübergangstemperatur erhitzt (ca. 105 °C für PMMA). Anschließend werden mithilfe einer Metallform Mikrostrukturen auf die Oberfläche geprägt, die abgekühlt und ausgehärtet werden.

Vorteile: Geringe Formkosten, geeignet für die Produktion mittlerer Stückzahlen, kein Chemieabfall.

Nachteile: Das Aufheizen/Abkühlen braucht Zeit, die Produktionseffizienz ist geringer als beim Spritzgießen.

4)Siebdruck LGP

Prinzip: Weiße oder transparente Harzpunkte werden auf die Rückseite der Lichtleiterplatte gedruckt und die Lichtstreuung wird durch Regulierung der Punktdichte angepasst.

Vorteile: Geringe Investitionen in die Ausrüstung.

Nachteile: Größere Punktgröße (normalerweise >50 μm), schlechte Gleichmäßigkeit und die Tinte kann sich ablösen oder vergilben.

Für unterschiedliche Szenarien eignen sich unterschiedliche Prozesse. Spritzguss eignet sich für die Produktion in großem Maßstab, Laserbearbeitung für kundenspezifische Anforderungen, Heißpressen für große, ultradünne Produkte und Siebdruck für niedrige Kosten, aber begrenzte Präzision. In praktischen Anwendungen sollte die Auswahl auf der Grundlage der Produktanforderungen, des Produktionsvolumens und der Kosten getroffen werden.

Bedeutung der Helligkeit der Lichtleiterplatte

① Heimische Materialien haben oft eine ungleichmäßige Dicke, was zu unebenen Oberflächen führt. Das emittierte Licht wird verzerrt, was zu Schatten oder einer ungleichmäßigen Helligkeit von ca. 85 % führt.

② Bei guter Materialqualität ist auch die Anordnung der Punkte von entscheidender Bedeutung. Die Dichte der Punkte beeinflusst maßgeblich die Helligkeit. Daher wird das Punktmuster je nach Kundenwunsch und Beleuchtungsrichtung angepasst, um optimale Ergebnisse zu erzielen.

③ Auch LED-Leuchten sind eine entscheidende Komponente, da ihre Helligkeit und Gleichmäßigkeit der Lichtverteilung eine wesentliche Rolle spielen. Wenn die Helligkeit jedes Lichtstreifens ungleichmäßig ist oder die Stromversorgung instabil ist, kann es zu Helligkeitsschwankungen kommen.

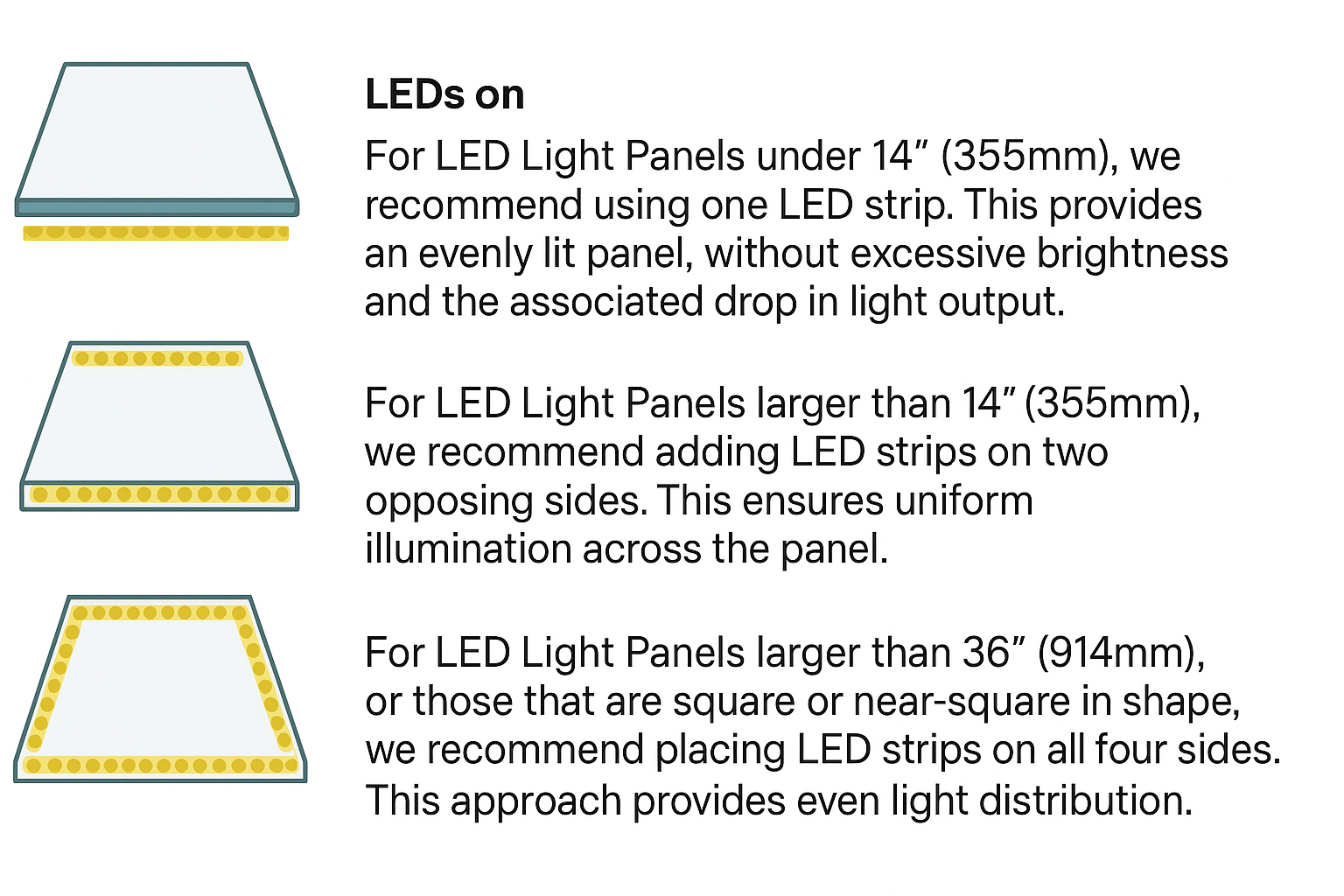

LED-Streifen-Installationsseiten basierend auf der Größe der Lichtleiterplatte

Für LED-Lichtpaneele unter 14 Jahren″(355 mm), wir empfehlen die Verwendung eines LED-Streifens. Dies sorgt für ein gleichmäßig beleuchtetes Panel ohne übermäßige Helligkeit und den damit verbundenen Rückgang der Lichtleistung.

Für LED-Lichtpaneele größer als 14″(355 mm) empfehlen wir die Anbringung von LED-Streifen auf zwei gegenüberliegenden Seiten. Dadurch wird eine gleichmäßige Ausleuchtung des gesamten Panels gewährleistet.

Für LED-Lichtpaneele größer als 36″(914 mm) oder solchen mit quadratischer oder nahezu quadratischer Form empfehlen wir die Platzierung von LED-Streifen auf allen vier Seiten. Dieser Ansatz sorgt für eine gleichmäßige Lichtverteilung.

Individuelle Lichtleiterplatten – maßgeschneidert auf Ihre Anforderungen

Als professioneller LGP-Hersteller können wir Lichtleiterplatten herstellen, die perfekt zu Ihrer Anwendung passen und eine präzise Passform und optimale Leistung gewährleisten, unabhängig davon, ob Sie eine bestimmte Größe, Dicke oder Form benötigen

Warten Sie nicht – nehmen Sie noch heute Kontakt zu uns auf und holen Sie sich Ihr kostenloses Angebot ein.

Customisierte Hintergrundbeleuchtungslösungen & Optische Blätterlieferant – Rnoda Tech

Customisierte Hintergrundbeleuchtungslösungen & Optische Blätterlieferant – Rnoda Tech